Pourquoi équiper toutes vos machines de compteurs d’énergie dans le but d’optimiser les consommations énergétiques de votre site industriel ? Vos usines possèdent déjà un grand nombre de données pour faire des premières économies. Reste à savoir quelles sont ces données, où les trouver et comment les exploiter… Quelques éléments d’explication par Vertuoz Industri.e.

«

Contrairement à ce que l’on croit souvent, la mesure de la consommation énergétique de chaque machine ne permet pas à elle seule de réaliser des économies dans une usine », affirme Zoheir Hadid, Responsable du pôle Efficacité énergétique chez Vertuoz Industri.e. Il est en général nécessaire de relier les consommations d’énergie à la productivité de l’usine, pour prendre en compte les paramètres qui influencent l’activité industrielle, comme la cadence de production, l’état de marche des machines ou la météo.

«

Au final, les informations énergétiques représentent moins de 10 % des données que nous exploitons ». Ce qui est intéressant, c’est de savoir que ces données sont accessibles sans avoir besoin d’investir dans de nouveaux compteurs. Chaque machine fournit nativement de nombreuses informations, dont les industriels ne soupçonnent généralement pas tout l’intérêt pour économiser l’énergie.

Les données de production et de maintenance, pour mieux agir

Les lignes de fabrication industrielles par exemple donnent accès à une infinité de

données de production : volume et variété des produits fabriqués, paramètres de température, de pression et de débit des machines… Celles-ci vont permettre de calculer un indicateur clé de performance, la "consommation d’énergie spécifique", dont l’unité est le nombre de kWh utilisé par unité de produit fini.

Autres paramètres qu’il faut savoir maîtriser dans un objectif d’optimisation : les

données de maintenance délivrées par les machines dotées d’alertes, qui traduisent l’usure de la machine.

Les données extérieures, pour mieux piloter

Et ce n’est pas tout : les conditions météorologiques, le prix des matières premières et des produits finis ou encore le calendrier des congés du personnel peuvent eux aussi affecter le rythme d’activité de l’usine et donc jouer un rôle sur la "consommation d’énergie spécifique". «

Ces données extérieures à la machine sont de bons indicateurs pour savoir si l’usine fonctionne au mieux de ses possibilités, poursuit Zoheir Hadid.

Elles permettent en plus d’adapter les réglages en temps réel selon la météo ou l’effectif de l’usine. Un exemple : la durée de chauffage d’un four, donc la consommation d’énergie, ne sera pas la même selon si le temps est clément ou glacial. L’industriel réglera ses machines en fonction de la situation ».

Le croisement des données énergie pour booster la performance

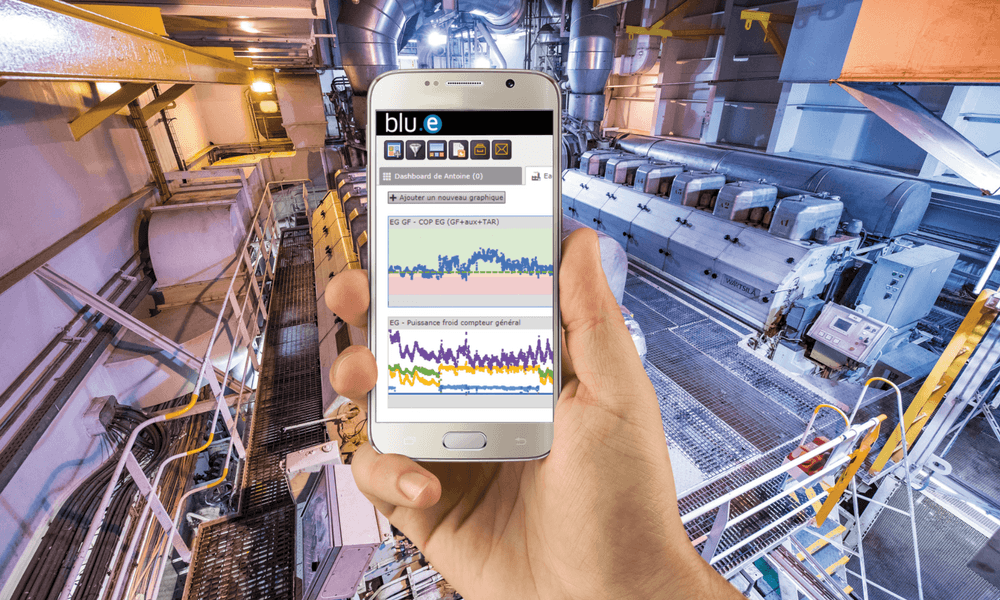

Ces trois typologies de données – de production, de maintenance et extérieures – sont agrégées, croisées avec la mesure des consommations d’énergie, et visualisées sur un même tableau de bord. L’analyse des résultats obtenus permet alors d’optimiser les performances énergétiques de l’usine : «

si le nombre de kWh consommé par unité de produit fini varie en fonction du débit de production, de l’ouverture d’une vanne ou encore de l’état d’un automate par exemple, explique Zoheir Hadid,

nous saurons que ces paramètres sont de bons leviers sur lesquels agir ».

Mieux, l’étude et l’analyse des données offrent bien d’autres bénéfices aux industriels

pour améliorer leur performance globale. Elles permettent :

- de justifier l’acquisition d’une machine en s’appuyant sur des données réelles et d’évaluer concrètement un retour sur investissement,

- de visualiser la dérive d’un paramètre et ainsi mieux anticiper les opérations de maintenance,

- de prédire l’activité de l’usine en fonction de facteurs extérieurs, comme la météo, pour adapter en permanence les stratégies de production,

- à un site de progresser en comparant ses résultats aux différentes usines de son groupe.

«

Une excellente manière de booster l’émulation et d’améliorer les performances à l’échelle de l’entreprise ! », conclut Zoheir Hadid.