Une histoire de rendement

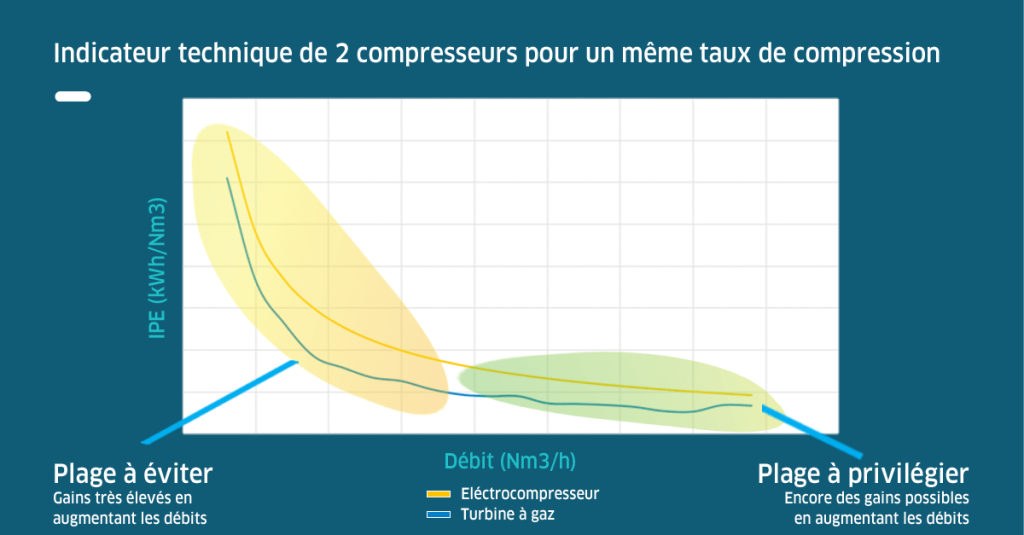

Premier responsable : le rendement non linéaire de la plupart des équipements. On confond trop facilement la consommation énergétique absolue d’un matériel, qui varie globalement avec la charge et la durée d’utilisation, et sa consommation relative ou rendement : la quantité d’énergie nécessaire par unité traitée. Si nous prenons l'exemple des compresseurs, leur rendement, exprimé en kWh/m3, dépend notamment de 3 critères : la technologie (électro-compression ou turbine à gaz), le taux de compression demandé (Pression finale/Pression initiale), et le débit injecté en entrée. La courbe de rendement obtenue est sans équivoque : pour un taux donné, seule une certaine plage de débit offre un rendement élevé. On comprend ainsi qu’il vaut mieux utiliser un seul compresseur dans sa plage d’usage idéale que deux ou plus, dans une zone peu efficiente.

À noter : La courbe de l’électrocompresseur est inférieure : meilleur rendement énergétique.

Quand les indicateurs énergétiques et économiques divergent...

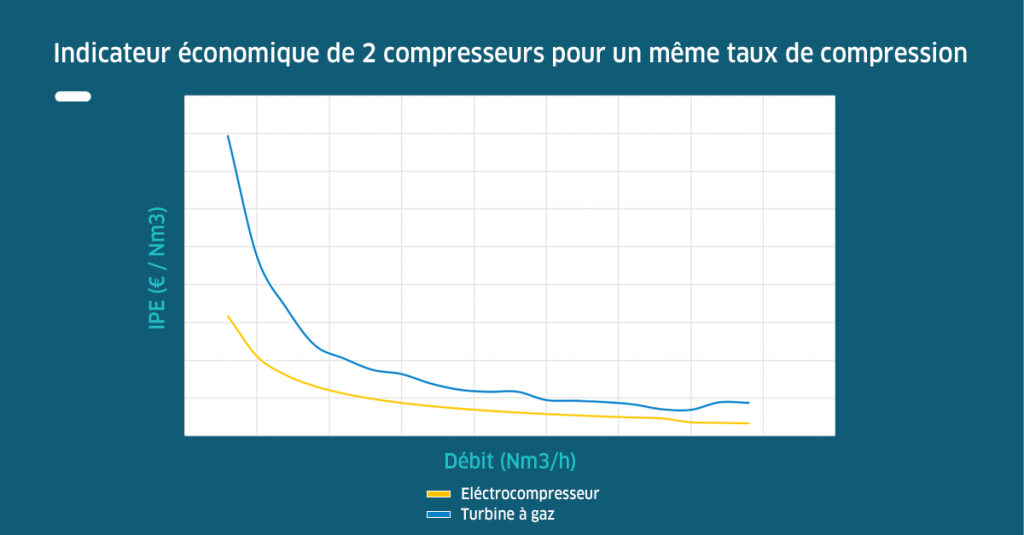

Mais les choses se corsent dès que l’on passe des kWh aux euros. La courbe de rendement technique peut s’avérer insuffisante, et même se voir contredite par le rendement économique, exprimé en €/unité produite. C’est ainsi le cas lorsqu’une technologie l’emporte clairement sur l’autre du fait du prix de l’énergie : à puissance égale, un compresseur à gaz est toujours moins cher à utiliser. D’autres critères peuvent interférer, de manière différente selon les équipements : plafonds ou planchers d’abonnement, pertes au démarrage, durée d’utilisation minimale, contraintes de maintenance, participation à un programme d’effacement... Selon leurs courbes de rendement, et leur énergie de fonctionnement, il est possible de dessiner les courbes de rendement économique de tous les équipements en parallèle : compresseurs, chaudières, groupes froids, pompes... pour pouvoir arbitrer et construire les cascades d’allumage optimales en énergie ».

La courbe de la turbine à gaz est inférieure : meilleur rendement économique sur toute la plage.

Une petite étude pour une grosse réduction initiale

Concrètement (et idéalement) les courbes de rendement peuvent être construites à partir des données historiques de fonctionnement. Une étude sur les demandes de charges les plus fréquentes permet alors de construire les stratégies de démarrage des matériels, et de dégager immédiatement des économies très significatives. Les gains sont très variables, pouvant aller jusqu’à des pourcentages de réduction à deux chiffres, et un ROI très rapide. On peut ainsi adapter les cascades de démarrage en temps réel et préconiser des consignes de conduite précises pour chacun des équipements ! ».Vers l’optimisation continue avec le numérique

En effet, l’apport d’une plateforme numérique permet de :- Créer les indicateurs de rendement technique grâce aux historiques de data.

- Construire les indicateurs économiques qui en découlent.

- Superposer visuellement les courbes pour repérer facilement les cascades de démarrage à appliquer.

- Comparer les résultats obtenus et en tirer les bonnes pratiques selon les cas d’usages.