Présent depuis plus de 30 ans chez Airbus pour l’exploitation de ses équipements d’électricité, de chauffage, de ventilation et de climatisation, ENGIE Solutions a décidé d’utiliser la solution numérique Vertuoz Industri.e pour booster son contrat de performance énergétique. A la clé, la perspective d’une réduction des consommations d’énergie sur le site toulousain du constructeur aéronautique.

Près de 300 collaborateurs d’ENGIE sont mobilisés afin de mener à bien cette mission multisites à Toulouse, Nantes, Saint-Nazaire, Marignane, Elancourt et Paris-Le Bourget : fournir à Airbus une continuité de service, gérer ses installations de production et distribution d’énergie, et assurer la maintenance des équipements.

Un Contrat de Performance Énergétique industriel

Ces prestations sont soumises depuis 2015 à un Contrat de Performance Énergétique (CPE) avec, à la clé, un intéressement proportionnel aux résultats obtenus sur chacun des sites. A travers la mise en place de ces CPE, l’engagement vers une gestion énergétique vertueuse des sites est donc devenu un enjeu majeur pour ENGIE . Dès les premiers mois, cet engagement s’est traduit par la mise en place d’actions de pilotage sans investissement : suivi quotidien des consommations d’énergie, optimisation des programmes horaires ou encore mise en place d’une production d’énergie réduite lorsque les ateliers d’Airbus sont en activité réduite. Efficace, mais après trois années certains sites approchent l’asymptote de limite de performance. Il faut donc aujourd’hui envisager autre chose pour poursuivre la dynamique positive.

Analyse Big Data et pilotage prédictif

Pour continuer à progresser en matière de performance énergétique, ENGIE Solutions avait le choix entre la réalisation de travaux avec investissement, pour lesquels la notion de TCO (Total Cost of Ownership) est primordiale, et l’exploitation d’une solution numérique pour de l’analyse Big Data et un pilotage prédictif. C’est cette dernière opportunité qu’il a été choisi de mettre en avant sur le site toulousain d’Airbus.

Des gains énergétiques sur les cabines de peinture

Les analyses sur les cabines de peinture ont montré des gisements d’économies importants. La variabilité de trois Indicateurs de Performance Énergétique (IPE) a été étudiée : électricité, chaleur et quantité d’air extrait, toutes exprimées par mètre cube d’air soufflé. L’analyse a montré que 5 % de l’électricité pouvaient être économisés, en évitant la surchauffe et la sur-humidification dans les cabines. Autre résultat : les données ont mis en évidence que la température et l’hygrométrie ambiante des cabines étaient loin d’être optimisées au regard de la phase d’utilisation de la cabine, la phase la plus énergivore (phase peinture) étant notamment surutilisée par rapport aux temps théoriques de cette phase du process peinture des avions.

Des outils de pilotage pour suivre la performance énergétique

Du fait de contraintes fortes s’exerçant sur les cadences de production, Airbus privilégie la qualité et la productivité de son process industriel, redoutant notamment une remontée en température trop longue pour revenir aux conditions d’application de peinture sur les fuselages. L’analyse prédictive de Vertuoz Industri.e à partir d’un modèle fondé sur l’historique des données a démontré qu’il était possible de modéliser le temps de remontée en température et hygrométrie des cabines de peinture pour les laisser en mode économique le plus longtemps possible. L’économie générée serait de l’ordre de 15 % sur les consommations de gaz. Enfin, le ratio d’air extrait par air soufflé variait énormément, ce qui présageait un potentiel de gain très significatif via la supervision de ce ratio en temps réel.

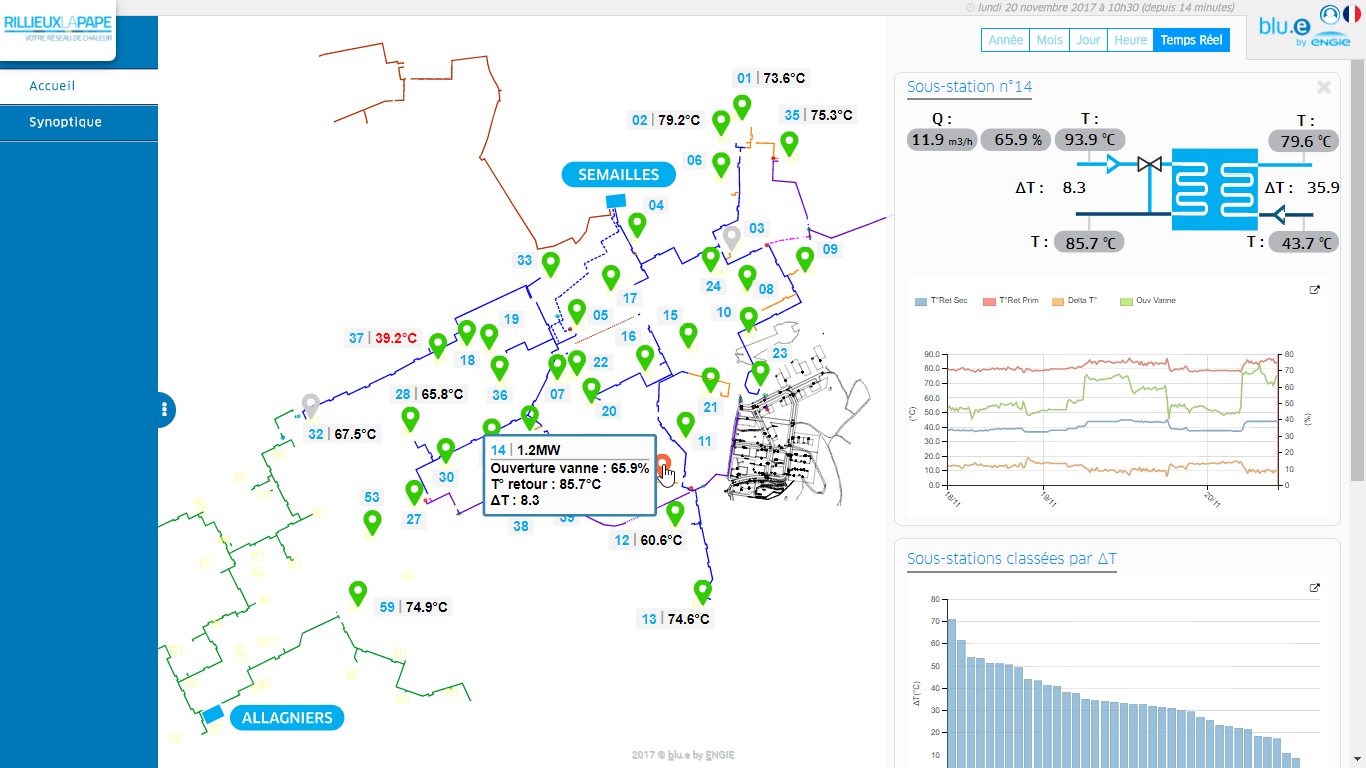

En attendant le déploiement de la solution numérique sur le périmètre des utilités dans le process d’Airbus, ENGIE Solutions a confié aux équipes Vertuoz Industri.e une prestation d’optimisation du pilotage des réseaux de chaud et de froid du site toulousain. Les équipements de production autrefois indépendants ont été récemment interconnectés, créant des réseaux de production et de distribution difficiles à piloter. La composante « investissement » rejoint ainsi la composante « analyse Big Data et prédictif » pour garantir les économies les plus importantes possibles pour Airbus et ENGIE Solutions, dans le cadre du CPE.