Dans un objectif d’amélioration, les groupes industriels redoublent d’efforts pour standardiser, partager et réutiliser leurs « Bonnes Pratiques » de manière répétée, à l’échelle de tous leurs sites. Si elle peut être décrite comme le réglage optimisé d’un équipement dans un atelier d’usine ou par l’acte d’éteindre la lumière en sortant d’une pièce…, la bonne pratique (technologique ou opérationnelle) reste un concept encore mal défini. Pour y voir plus clair, quelques définitions.

Les Bonnes Pratiques

1. Bonne pratique technologique

La bonne pratique technologique est appelée Meilleure Technique Disponible (MTD) dans le cadre de la Directive relative aux émissions industrielles (IED). Afin de prévenir les pollutions émises par les installations industrielles et agricoles, l’IED impose aux États membres européens de recourir aux MTD. Celles-ci sont sélectionnées à partir d’échanges entre États membres, industries, organisations non gouvernementales de protection de l’environnement et Commission Européenne. Ce travail aboutit à la création de fiches de référence MTD appelés « BREF » (pour Best available techniques REFerence document).

2. Bonne pratique opérationnelle

Une bonne pratique opérationnelle peut désigner une règle métier ayant permis d’atteindre les meilleurs résultats en matière de performance énergétique. L’entreprise a tout intérêt à ce qu’elle soit identifiée à l’échelle de l’usine et répliquée sur les autres sites. Alors, comment gérer son déploiement ?

La recette se compose de quatre ingrédients :

1. Le processus industriel : quel réglage, procédure ou mode opératoire délivre le meilleur résultat dans chaque scénario de fabrication ?

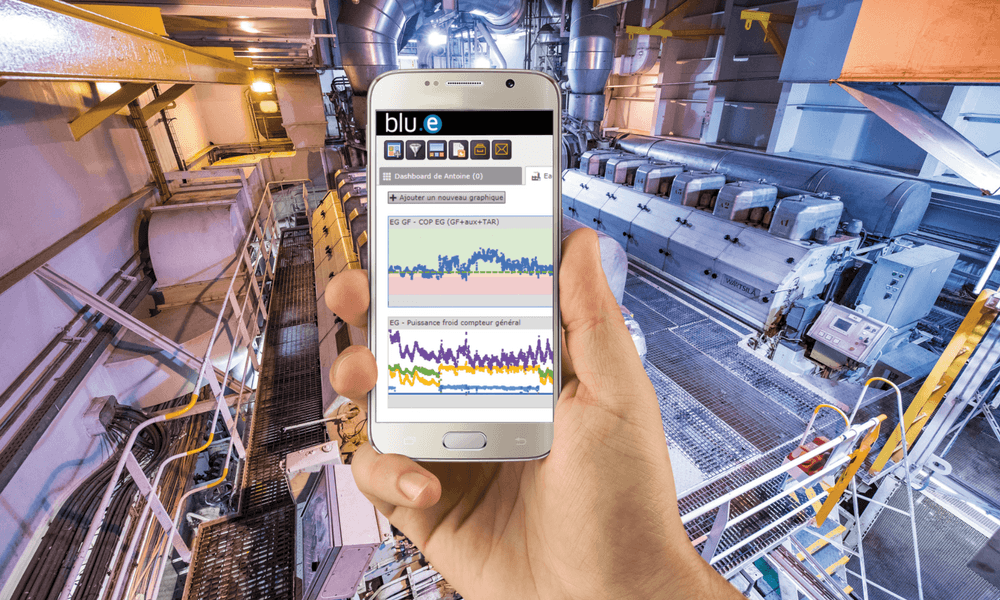

2. Les outils : quels outils sont les mieux adaptés pour que mon processus soit performant ? Par exemple, ai-je besoin d’une automatisation de mon processus ou d’un outil d’aide à la conduite de l’opérateur ?

3. Les compétences / Ressources Humaines : de quelles compétences et de combien de personnes ai-je besoin pour animer ma démarche d’amélioration continue ? Ai-je besoin d’un Energy Manager ou d’un automaticien ? Doit-il être bilingue ? Est-il dédié à plein temps à sa tâche ?

4. L’organisation des ressources : quelle organisation mettre en place au niveau de mes différents sites ? Centralisée ou décentralisée ? Quels acteurs et quels rôles ?

Ces quatre ingrédients servent de base à la rédaction d’un document décrivant la pratique opérationnelle, afin de pouvoir l’appliquer sur d’autres sites. Ainsi répliquée, elle devient une « Meilleure » pratique.