Machine Learning, Deep Learning, Intelligence Artificielle, Big Data, Réseau de neurones, algorithmes génétiques… la technologie s’invite quotidiennement dans les discours marketing, et souvent de manière approximative. Faisons un point sur le Machine Learning et son intérêt pour l’efficacité énergétique industrielle.

Définition(s) : le Machine Learning

Le Machine Learning, ou apprentissage statistique, est l’une des disciplines de l’Intelligence Artificielle. Il utilise un ensemble de méthodes et d’algorithmes permettant de développer des logiciels autonomes, capables d’apprendre à reconnaître les états d’un système complexe à partir d’un historique des données du système observé.

Plusieurs types d’algorithmes peuvent y être combinés (arbres de décision, analyse discriminante linéaire, clustering…), dont les réseaux de neurones, célèbres par leur ambition initiale de reproduire le fonctionnement du cerveau humain. Quant au Deep Learning, c’est une « simple » (sic !) application des réseaux de neurones.

Applications : un large spectre

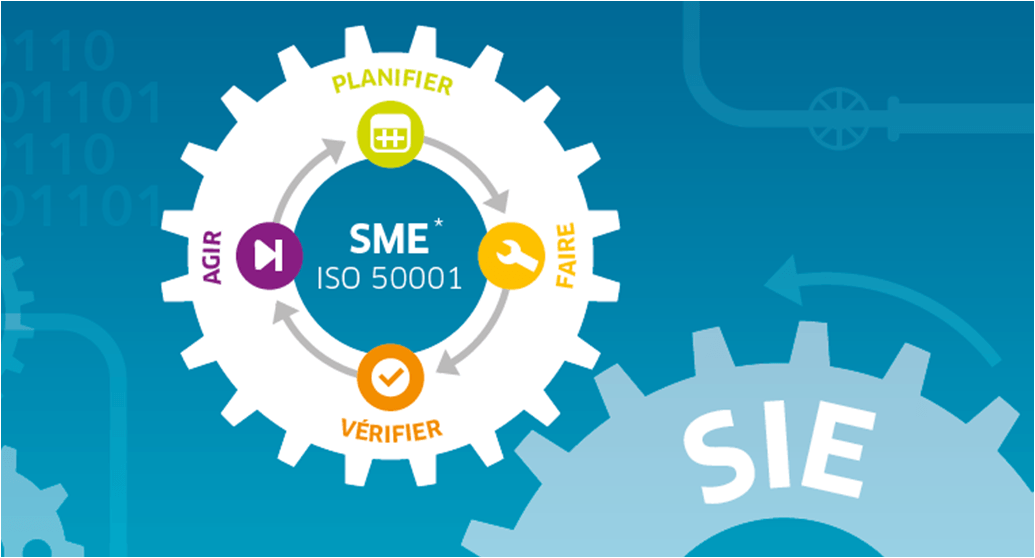

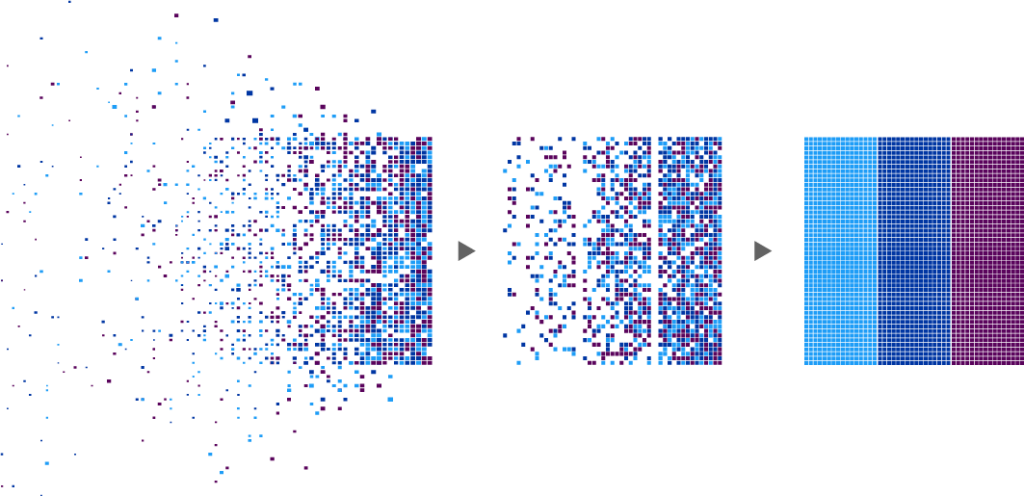

D’un point de vue fonctionnel, le Machine Learning comporte deux phases :

1- L’apprentissage initial : réalisé à partir d’un jeu de données d’entrée, et bien sûr des données de sortie correspondantes. Prenons un exemple dans l’industrie agroalimentaire : en entrée, la température d’un biscuit fraîchement cuit, l’hygrométrie et la température ambiante du laboratoire, les dimensions de la friandise, et une photo ; en sortie, sa conformité ou non, et les raisons de son éventuel refus (cuisson, taille, aspect…). Cette conformité ayant été évaluée « manuellement ».

2- Le fonctionnement : l’algorithme est ensuite en mesure de proposer une valeur de sortie, en fonction des données d’entrée qui lui sont fournies. Pour notre exemple : à partir des données collectées par des capteurs, l’application indique à l’automate les biscuits à écarter, et n’envoie que les bons en conditionnement. À noter : la phase de fonctionnement peut aussi comporter des fonctionnalités d’apprentissage, pour affiner les compétences de l’algorithme.

| De nombreuses applications concernent la perception d’un environnement et/ou d’un corpus de données complexes et variées :

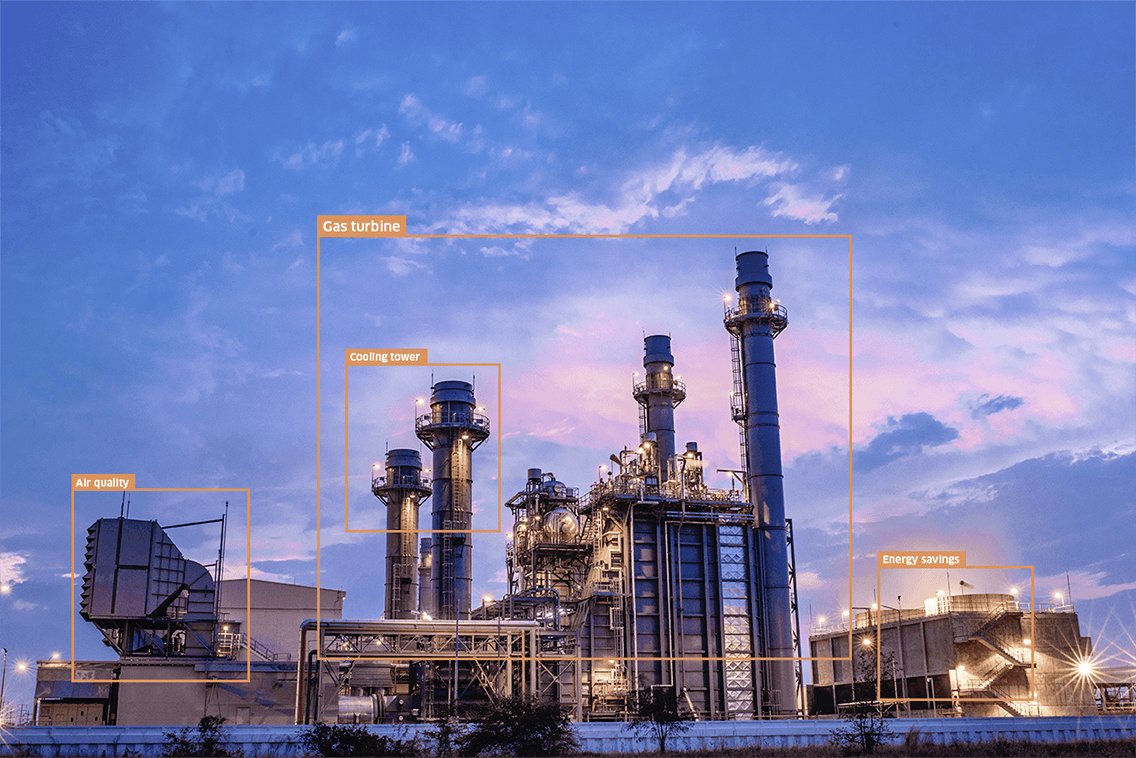

- Reconnaissance d’objets dans une image, indexation d’images, reconnaissance vocale…

- Voiture autonome.

- Détection de fraude.

- Diagnostic médical.

- Analyse financière.

- Maintenance industrielle préventive/prédictive.

Statistique Vs Physique

Le Machine Learning repose sur des approches statistiques. Il diffère donc des modélisations physiques, construites à partir de la compréhension physico-chimique (thermodynamique ou mécanique des fluides par exemple) ou mathématique (économie, finance…) des phénomènes observés.

Trois conséquences doivent être prises en compte :

1- Le Machine Learning ne donne pas les raisons de sa « décision » : son approche statistique établit des corrélations entre plusieurs mesures, sans pour autant s’intéresser à leur causalité.

2- Ses capacités de reconnaissance restent valables à périmètre et conditions « constantes », ou du moins connues de l’algorithme : toute modification dans la nature ou le type des données d’entrée nécessite une nouvelle phase d’apprentissage. Concrètement, une modification du process industriel observé (changement de machine, de régime de température…), des moyens d’observation (capteurs…), ou encore des conditions extérieures (climat, modification du bâtiment…), doit conduire à une évaluation des conséquences sur l’algorithme de Machine Learning.

3- L’apprentissage initial et ses évolutions nécessitent des jeux de données historiques complets : tous les cas de figures doivent être présents, ce qui nécessite en général l’observation d’au moins un cycle complet (saisonnalité). Il est parfois possible de créer des données « virtuelles » à partir d’une modélisation physique partielle (on parle alors d’algorithme hybride).

Quels outils pour le secteur énergétique ?

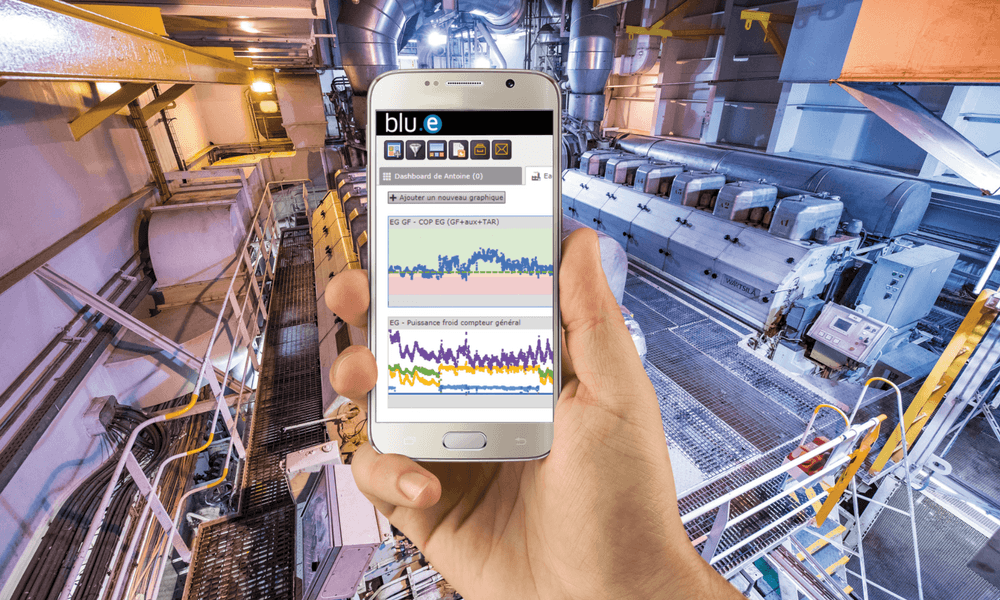

L’Ingénieur process et l’Energy Manager trouveront dans le Machine Learning un allié de poids pour :

- Prédire des consommations : à partir de la météo, du planning de charge, de la qualité des intrants… il devient possible d’estimer précisément l’intensité énergétique nécessaire pour les heures à venir, et ainsi d’adapter les conditions d’exploitation en avance de phase (stockage d’énergie, allumage / arrêt d’équipement…).

- Organiser des approvisionnements : qu’il s’agisse de combustibles ou d’intrants dont la qualité impacte les besoins énergétiques, le Machine Learning permet de sélectionner la source d’approvisionnement optimale en fonction de la météo, du planning de charge, de la qualité de l’intrant et de la performance des équipements à un instant t.

Un exemple d’application pour une centrale biomasse

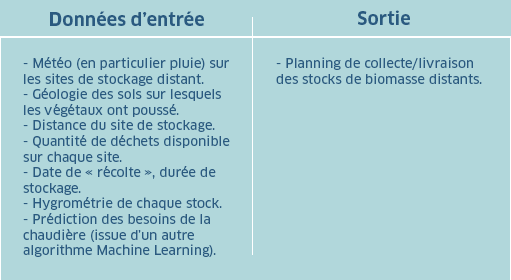

Le rendement d’une chaudière biomasse dépend fortement de l’hygrométrie des déchets verts qu’elle brûle, et qui proviennent de plusieurs communes de la région (rayon de 80 km). Les capacités de stockage tampon étant limitées aux abords de l’équipement, il est alors nécessaire d’adapter les livraisons du combustible au plus près des besoins réels de la chaudière, pour répondre à la demande de chaleur. Et la performance de cette production dépend de la qualité du combustible. L’algorithme de Machine Learning fonctionne ainsi sur le principe suivant :

D’une manière générale, il est recommandé de vérifier les conditions de fonctionnement d’un algorithme de Machine Learning au moins chaque trimestre.

En conclusion, le Machine Learning constitue un outil d’intérêt pour l’efficacité énergétique industrielle, à la fois pour la compréhension des phénomènes et pour le pilotage de l’activité. Vous voici rassuré : le Machine Learning n’est plus (totalement) une boîte noire pour vous !