Nombreux sont les acteurs qui disent utiliser une technologie « Big Data » en promettant de créer de la valeur à partir du grand nombre de données des clients. Mais derrière ce terme, se cache une grande diversité d’activités. Chez Vertuoz Industri.e, nous distinguons la fonctionnalité, c’est-à-dire le fait d’exploiter des masses de données, et ses usages, autrement dit la méthode permettant de résoudre des cas métier d’efficacité énergétique.

A partir d’une certaine volumétrie, les données ne peuvent pas être manipulées à l’aide de moyens classiques, comme un tableur Excel. Il faut s’aider d’un outil spécifique. Mais l’outil seul ne permet pas de résoudre les problématiques des acteurs terrain. Il convient de l’utiliser combiné à des méthodes et à des expertises métier, pour atteindre un objectif métier. Car le Big Data n’est pas un objectif, c’est un moyen.

Le Big Data à des fins prescriptives, pour reproduire les meilleures performances passées

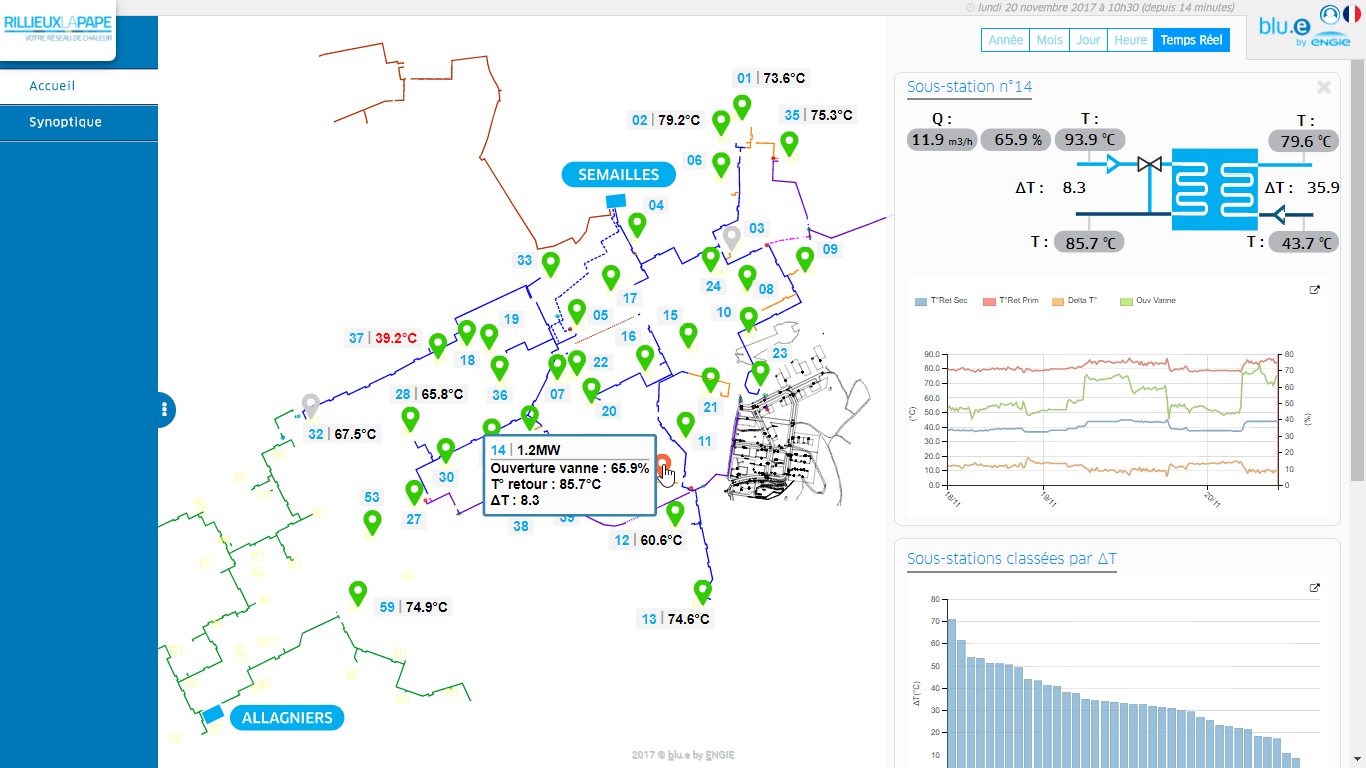

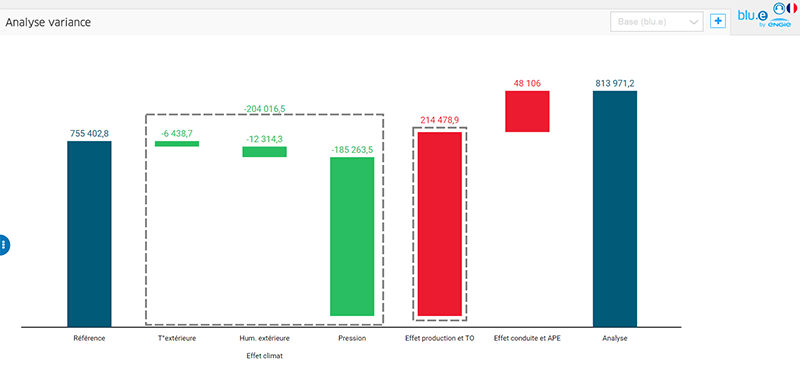

Pour améliorer les performances de l’usine, le prescriptif permet d’identifier et de reproduire les bonnes pratiques et les bons réglages passés. Sans un outil Big Data, impossible de mener des analyses sur un historique de données fourni. Il faut récupérer des milliers de variables, à des mailles de temps variées (seconde, minute, heure ou semaine), dans les automates et sur les systèmes de supervision. Pour chaque cas métier, nous choisissons avec notre client un indicateur de performance à optimiser, puis nous faisons tourner des algorithmes pour en sortir les variables les plus influentes. Nous allons distinguer les facteurs d’influence subis (comme la météo) de ceux qu’il est possible de maîtriser : consignes de température, ouvertures de vanne, etc. Les opérateurs travaillent sur les variables influentes contrôlées, afin de reproduire leur meilleure performance passée pour obtenir de nouvelles économies sans investissement. Ce n’est pas une approche théorique mais empirique, car nous nous basons sur un historique de points de fonctionnement véritablement réalisés. Les acteurs terrain suivent ainsi les consignes optimisées qu’ils ont eux-mêmes choisies, grâce au Big Data pour une conduite optimale de l’usine.

Le Big Data à des fins prédictives

Les besoins de prévisions peuvent nécessiter également des outils Big Data, pour établir ses budgets, anticiper les achats, souscrire le meilleur contrat d’énergie, décider quelles centrales de production seraient engagées en fonction des conditions… Nous allons dans cette perspective élaborer des modèles qui s’appuient sur l’historique. Nous utilisons des outils Big Data permettant de repérer les variables d’influence et de les classer par ordre décroissant d’impact pour leur donner de la valeur. Le modèle est construit étape par étape. Nous commençons par sélectionner les variables que l’on souhaite modéliser : la consommation de gaz, d’électricité, de vapeur, la production… On recherche aussi les données (météo, planning de production, prix des énergies, etc.) qui vont entrer dans le modèle, prévisibles et les plus adaptées aux spécificités métier du site. Une fois construit, ce modèle sera confronté avec la réalité. Il sera analysé pour l’améliorer et faire les meilleures prédictions. Intégré dans un tableau de bord, le modèle va servir d’aide à la décision. »

L’importance du Système d’Information Énergétique

Que ce soit pour faire du prescriptif, du prédictif ou même simplement pour calculer des ratios à l’échelle de l’usine, la collecte des données dans une base unique est un prérequis essentiel. Mais dans les usines, les données sont encore aujourd’hui « en silos », dispersées dans divers automates ou systèmes d’information. Avant de se lancer dans l’analyse de données « Big Data » à des fins prescriptives ou prédictives, il faut repartir des problématiques métier du client, qualifier les données à prendre en compte et comprendre quelles fonctionnalités seront utilisées pour y répondre.