Si le statisticien William Edwards Deming devait réduire son « message aux responsables d’entreprises au strict minimum », il leur dirait « que la seule chose à faire est de s’attaquer à réduire la variabilité des processus ». De fait, l’industrie a toujours cherché à limiter la variabilité en déployant des standards ou en adoptant des bonnes pratiques. Pourtant, lorsqu’on s’est donné les moyens de suivre ses Indicateurs de Performance Énergétique (IPE) à une maille opérationnelle, horaire ou 10 mn, on se rend compte qu’il en existe encore. Des trésors d’informations que les industriels auraient tort de ne pas exploiter…

1- Définition : qu’est-ce que la variabilité ?

Instabilité, fluctuation ou « état de ce qui est variable » : la variabilité est une « disposition habituelle à varier » selon le dictionnaire. Statistiquement, la elle correspond à l’« éparpillement des valeurs d’une distribution de fréquence, mesurée souvent par l’écart-type », l’écart-type étant l’écart moyen à la moyenne. En d’autres termes, la variabilité, calculée en pourcentage, se mesure en divisant l’écart-type par la moyenne.

2- Une infinité de variables pour des trésors d’informations

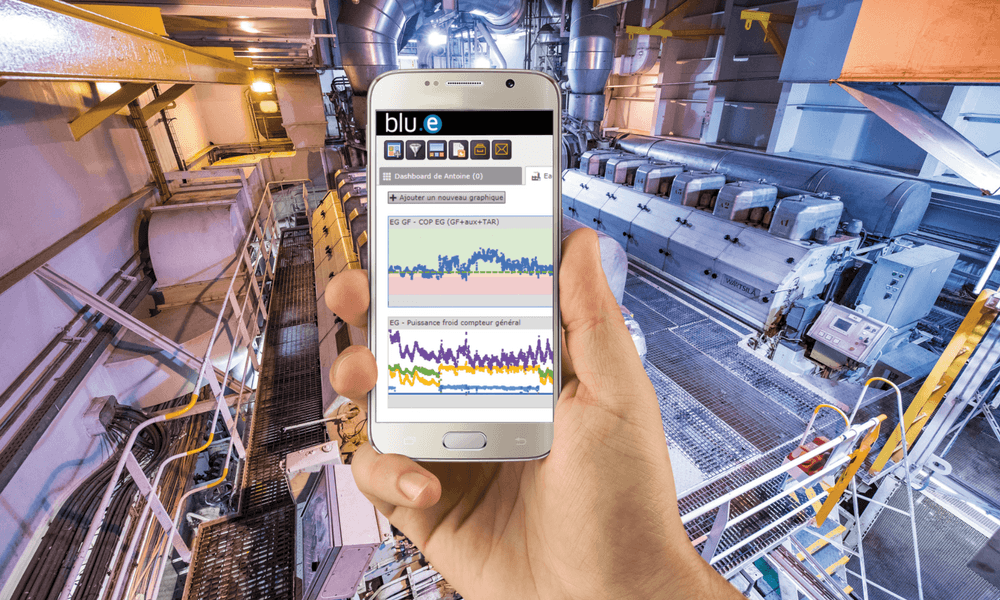

Tout système complexe subit de la variabilité. Et dans l’industrie, les sources de variabilité sont innombrables, donc intéressantes pour l’industriel à la recherche de gisements d’économie. Ce n’est pas nouveau. En revanche, l’avènement des nouvelles technologies, en particulier celles du Big Data comme alternative aux fichiers Excel pour les opérationnels, est un usage plus récent. Ceux-ci peuvent enfin trouver en quelques clics les paramètres opératoires qui sont à l’origine de la variabilité de leurs IPE et sur lesquels ils peuvent agir… sans recourir à un data scientist.

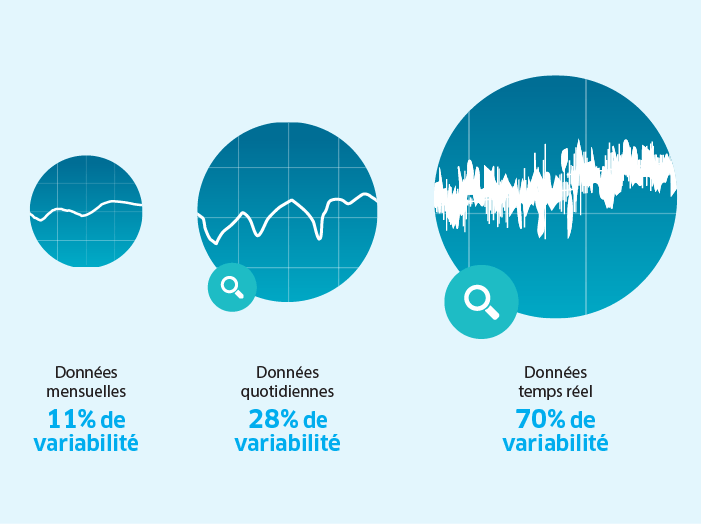

Avec une exigence : pour visualiser la variabilité, il faut utiliser la maille de temps la plus fine possible pour chaque indicateur de performance. Ainsi, l’écart de variabilité détectée entre une mesure mensuelle et à la minute ou à l’heure, peut varier du simple au triple, voire plus.

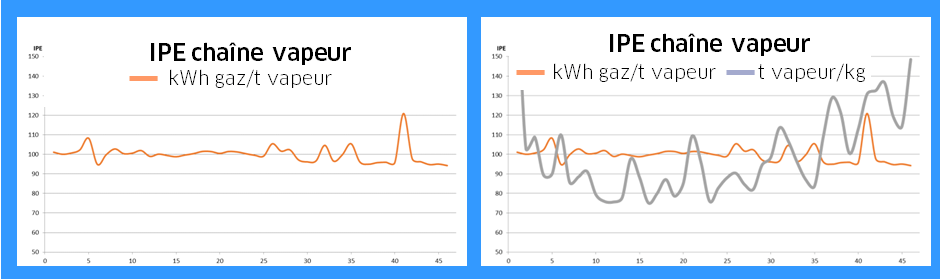

Sans oublier les données process… Ci-dessous en orange, les données de la chaufferie permettent de suivre la consommation de gaz par tonne de vapeur produite. On ne voit pas ou très peu de variabilité. En bleu, il s’agit de la vapeur consommée par le process… Ici on aperçoit que pour produire une même tonne de produit fini, l’industriel peut consommer 2 à 3 fois plus de vapeur ! L’enjeu de performance énergétique se trouve donc dans l’efficacité de la consommation de la vapeur et non dans l’efficacité de la production de celle-ci, et l’ordre de grandeur du potentiel de gain lié à la réduction de la variabilité se situe dans les dizaines de pourcents et non dans les pourcents.

3- Quatre étapes vers une amélioration continue

Concrètement, quatre étapes sont nécessaires pour analyser la variabilité de vos indicateurs et améliorer en continu votre performance énergétique :

- Mesurer le potentiel de gain entre la performance moyenne et la meilleure performance stable et réaliste ;

- Identifier les paramètres de contrôle et les réglages associés à la meilleure performance stable ;

- Appliquer les meilleures pratiques de conduite/réglages de l’usine ou atelier ;

- Mesurer rapidement l’application effective des consignes et leur impact sur la performance énergétique.

4- Quels conseils pour analyser la variabilité ?

Avant d’analyser la variabilité de la performance énergétique de votre site industriel, la première étape consiste à créer et structurer une base de données opérationnelle.

Sources